Inhalt

Silikonflaschen sind wegen ihrer Haltbarkeit, Flexibilität und Umweltfreundlichkeit beliebt. Aber wie werden diese vielseitigen Behälter hergestellt? Dieser Artikel befasst sich mit dem Herstellungsprozess von Silikonflaschen und konzentriert sich dabei auf die Einhaltung der internationalen Sicherheitsstandards FDA und LFGB.

Entwurfsphase: Formgebung der Silikonflasche

Die Reise eines Silikonflasche beginnt mit dem Produktdesign. Unsere Silikonfabrik beginnt mit dem Verständnis der Kundenanforderungen und der funktionalen Bedürfnisse der Wasserflasche, einschließlich ihrer Form, Größe und ihres Zwecks. Wir verwenden fortschrittliche Software wie CAD oder PRO/E, um detaillierte Entwürfe zu erstellen, die diese Spezifikationen erfüllen.

Formenbau: Die Grundlage der Silikonflaschen

Nach der Entwurfsphase beginnen wir mit dem Formenbau. Auf der Grundlage der endgültigen Zeichnungen programmieren unsere Formenbauer die CNC-Maschinen, um die erste grobe Form zu schnitzen. Anschließend setzen wir Elektroerosionsmaschinen (EDM) und Präzisionsgraviermaschinen für die Feinbearbeitung ein. Der letzte Schritt ist die Oberflächenbehandlung der Formen, die Polieren, Galvanisieren und Ätzen umfassen kann, um sicherzustellen, dass die Oberfläche der Formen perfekt für die Herstellung hochwertiger Silikonflaschen ist.

Materialauswahl und Konformität

Für die Herstellung unserer Silikonflaschen verwenden wir High Consistency Rubber (HCR), auch bekannt als high稠度橡胶. HCR ist ein Silikonmaterial mit hervorragenden mechanischen und physikalischen Eigenschaften, die es ideal für die Herstellung hochwertiger Silikonflaschen machen. Im Gegensatz zu pyrogener Kieselsäure und gefällter Kieselsäure, die als Füllstoffe zur Verbesserung der physikalischen Eigenschaften von Silikonkautschuk verwendet werden, ist HCR ein Polymer mit hohem Molekulargewicht und Kieselsäurefüllstoffen, die dem Material seine besonderen Eigenschaften verleihen.

Mischen und Färben: Die Kunst der Konsistenz

Der nächste Schritt bei der Herstellung von Silikonflaschen ist das Mischen und Färben. Wir bereiten das HCR-Material vor, indem wir es mit spezifischen Zusatzstoffen kombinieren, um die gewünschte Farbe und die gewünschten Eigenschaften unserer individuellen Silikonflaschen zu erreichen. Dieser Mischprozess ist entscheidend, um eine einheitliche Mischung zu erzielen, die für eine gleichmäßige Aushärtung und die Qualität des Endprodukts unerlässlich ist.

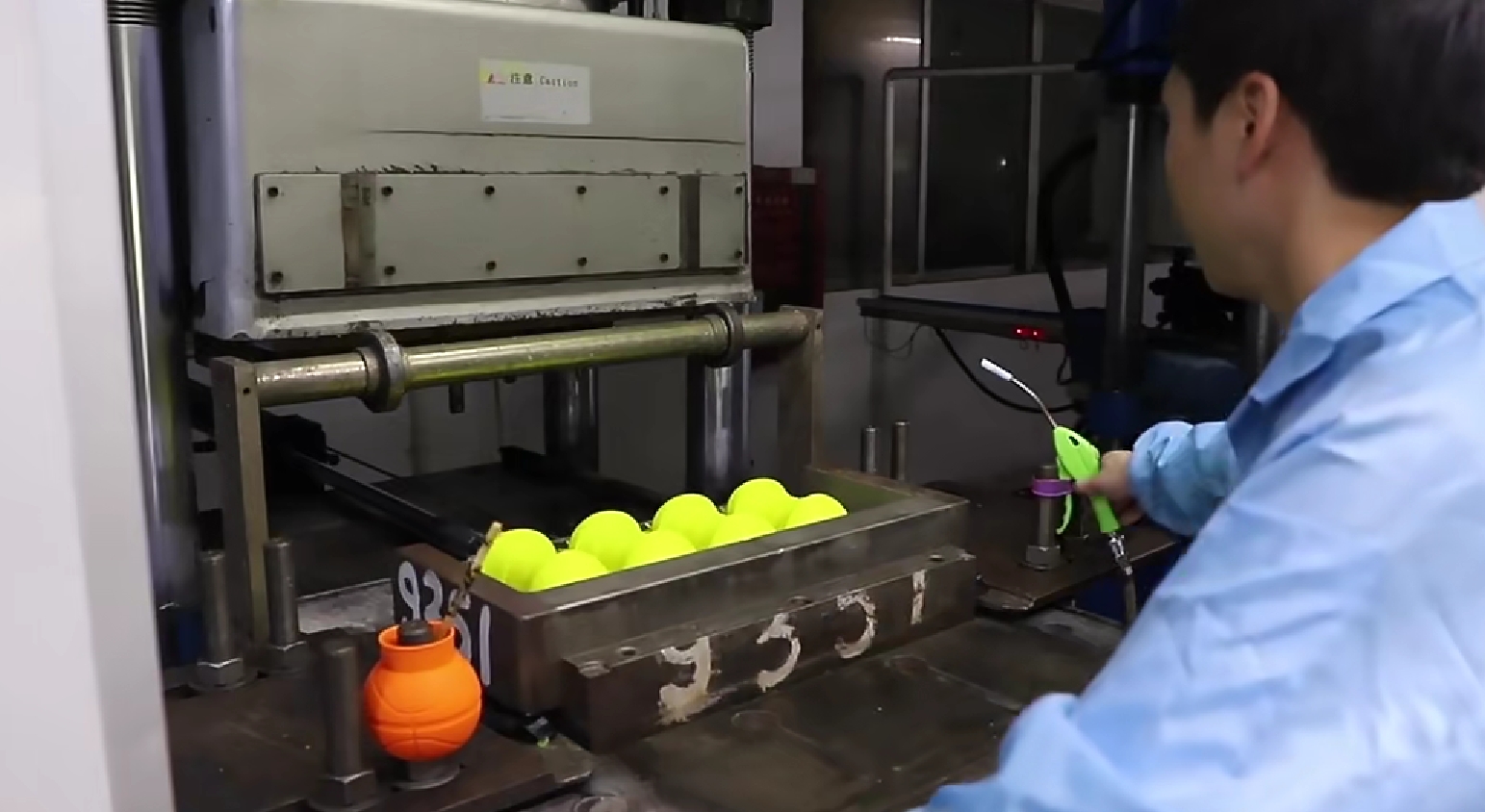

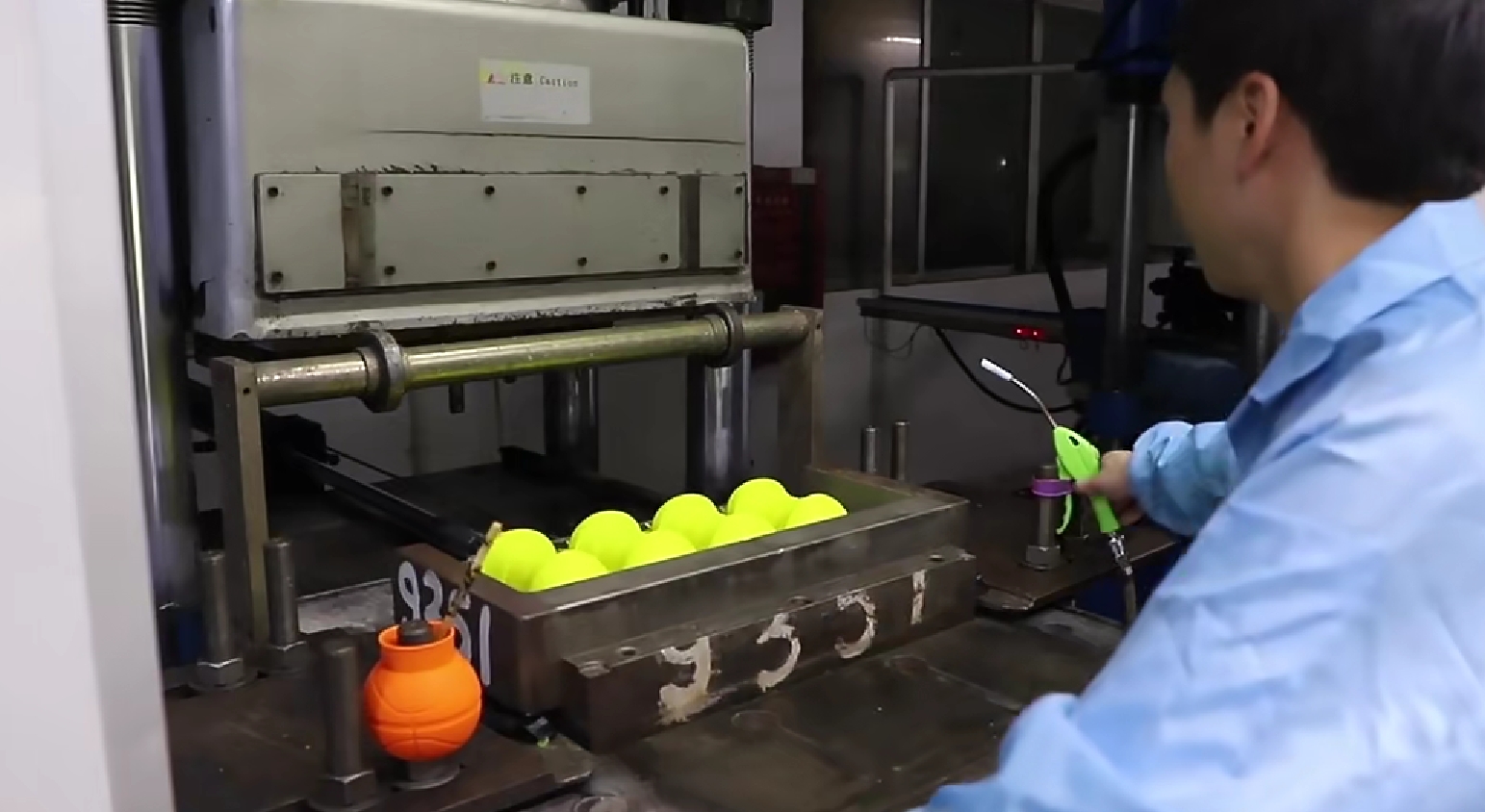

Gießen und Aushärten: Formen und Verfestigen

Nach dem Mischen und Färben ist die HCR-Mischung bereit für die Formgebung. Die HCR-Mischung wird in Präzisionsformen gegossen und durch Hitze und Druck in die Form der Form gepresst. Dieser Prozess ist entscheidend für die physikalischen Eigenschaften der Silikonflasche, wie z. B. ihre Elastizität, Zugfestigkeit und Beständigkeit gegen hohe und niedrige Temperaturen.

Aushärtungsprozess: Sicherstellung der strukturellen Integrität und Qualität

Beim Aushärtungsprozess erhält das HCR seine endgültigen Eigenschaften. Für die Einhaltung der FDA-Vorschriften ist die Peroxidhärtung ausreichend und kostengünstiger, während die Platinhärtung die bevorzugte Wahl für hochreine Anwendungen ist und sich für die Herstellung von Produkten eignet, die den LFGB-Normen entsprechen müssen. Platinvernetztes Silikon ist für seine überragende Reinheit bekannt und wird häufig für Produkte verwendet, die direkt und langfristig mit Lebensmitteln in Berührung kommen, um sicherzustellen, dass sie die strengen Tests bestehen, die von beiden Normen gefordert werden.

Nachhärtung: Eliminierung von Rückständen für die Sicherheit

Die Nachhärtung, auch bekannt als Sekundärvulkanisation, ist wichtig, um alle potenziellen Rückstände zu beseitigen und sicherzustellen, dass die Silikonflasche sicher für den Gebrauch ist. Um die Anforderungen des LFGB zu erfüllen, werden die Silikonflaschen üblicherweise 4 Stunden lang bei 200 °C (392 °F) nachvulkanisiert. Dieses Verfahren stellt sicher, dass das Silikonprodukt frei von Substanzen ist, die in Lebensmittel übergehen könnten, und macht es für den europäischen Markt sicher. Für die FDA-Konformität kann die Nachhärtung bei niedrigeren Temperaturen oder kürzerer Dauer erfolgen, wobei eine Erhitzung auf 150 °C (302 °F) für 2 bis 4 Stunden ausreichend ist.

Qualitätskontrolle und Inspektion

Qualität steht bei der Herstellung von Silikonflaschen an erster Stelle. Unsere Silikonfabrik setzt ein strenges Qualitätskontrollsystem ein, das mehrere Kontrollpunkte umfasst. Jede Charge kundenspezifischer Silikonflaschen wird gründlich auf Mängel in Form, Farbe und Materialintegrität geprüft. Wir stellen sicher, dass nur Produkte von höchster Qualität unsere Großhandelskunden erreichen.

Kundenspezifische Silikonflaschen: Bedürfnisse des Großhandels erfüllen.

Als Silikonfabrik haben wir uns auf die Herstellung kundenspezifischer Silikonflaschen für Großhandelskunden spezialisiert. Unser Know-how in Personalisierung ermöglicht es uns, die einzigartigen Anforderungen eines jeden Kunden zu erfüllen und sicherzustellen, dass sich seine Produkte auf dem Markt abheben. Ob für Outdoor-Enthusiasten, Fitness-Enthusiasten oder für den täglichen Gebrauch, wir können eine individuelle Silikonflasche für jede Anforderung herstellen.

Verpackung und Versand für den Großhandel

Sobald die Silikonflaschen unsere strengen Qualitätskontrollen durchlaufen haben, werden sie sorgfältig verpackt, um sicherzustellen, dass sie in perfektem Zustand ankommen. Unsere Silikonfabrik ist auf Großverpackungen spezialisiert, die auf den Großhandel zugeschnitten sind. Wir kennen die Logistik im Großhandel und sorgen dafür, dass unsere Verpackungs- und Versandprozesse effizient und kostengünstig sind.

![]()

![]()

Schlussfolgerung: Das Know-how hinter der Herstellung von Silikonflaschen

Die Herstellung von Silikonflaschen ist ein komplexer Prozess, der Präzision, Fachwissen und eine Verpflichtung zur Qualität erfordert. Als Silikonfabrik sind wir stolz auf unsere Fähigkeit, kundenspezifische Silikonflaschen zu produzieren, die die anspruchsvollen Standards unserer Großhandelskunden erfüllen. Unser Fokus auf Individualisierung, Qualitätskontrolle und effiziente Produktion macht uns zum bevorzugten Partner für Unternehmen, die Silikonflaschen auf dem Markt anbieten möchten. Entscheiden Sie sich für uns, wenn Sie individuelle Silikonflaschen benötigen, und erleben Sie den Unterschied, den Fachwissen und Hingabe ausmachen können.